高密度除電処理システム(HDIS)

High-density static elimination processing system (HDIS)

プラスチックフィルムの製造・加工工程では、フィルムは幾つものロールで摩擦と剥離を繰り返しながら走行します。又、ぬれ性を良くするためフィルムの表面にコロナ表面処理を施します。これらのフィルムでは帯電電位が上昇して、静電気放電によるスタティックマーク等の帯電模様が発生します。これを電圧印加式静電気除去装置等で静電気障災害が発生しないレベルの表面電位まで除電するのが従来の除電方法です。

この高密度除電処理システムは、これまで不可能とされていたスタティックマーク等の帯電模様を除去し、素材を高品質にします。

特にフラットパネルディスプレイ向け高機能フィルムや高密度フレキシブル基板等の薄膜コーティングを必要とする生産工程で多く使われております。

特長

- 高密度除電処理は非接触で除電処理をします。エアは併用しません。

- スタティックマーク等の帯電模様を除去して、高品質な製品ができます。

- 高機能コーティング処理、ラミネート等でも高品質な製品ができます。

- フィルムを巻き取った場合に問題になっていた、表面電位の上昇や吸着現象が減少します。(界面の蓄積電荷を小さくする)

- 塵埃の付着が減少します。

- 除塵をする前に高密度除電処理をすれば、さらに除塵効果が上がります。

- その他、静電気放電等で帯電模様が発生しているフィルム、シート、プリント基板、 液晶用ガラス等の除電処理にも適用できます。

帯電模様可視化

パスライン

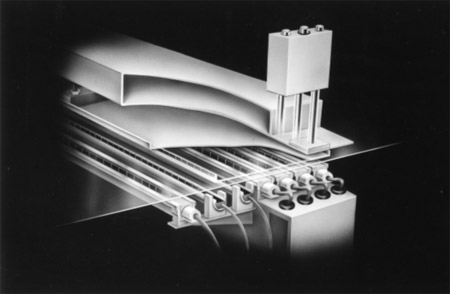

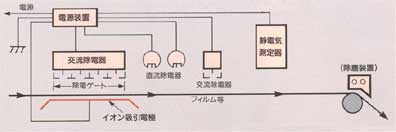

システム構成図

仕様

| 形式 | HDIP-3 | HDIP-5 | HDIP-6 | |

|---|---|---|---|---|

| 定格出力 | 交流電極 | 7.8kV | 7kV | 7kV |

| イオン吸引電極 | 0~7kV | 0~5kV | 0~5kV | |

| 直流電極 | ±4~±10kV | ±4~±10kV | ±4~±10kV | |

| 出力周波数 | 商用周波数 | 200Hz | 200Hz | |

| 消費電力 | 231VA以下 | 231VA以下 | 300VA以下 | |

| 除電能力(ライン速度) | 200m/分以下 | 200m/分以上 | 200m/分以上 | |

| 質量 | 約33kg | 約33kg | 約35kg | |

寸法・各部の名称(寸法単位[mm])

電源装置

電極機構

電極機構は、それぞれ仕様により異なりますので弊社担当者にご相談下さい。

(参考例)

テスト・サンプル

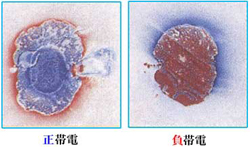

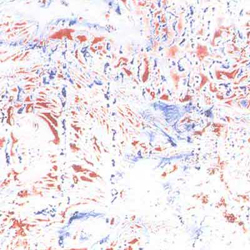

トナーテストサンプル(正帯電・負帯電実験)

フィルムに強制的に正・負極性の帯電を施したものです。正の帯電には青色のトナー、負の帯電には赤色のトナーが付着します。

トナーテストサンプル(コロナ処理フィルム)

コロナ処理をしたフィルムは一般的には高電界により深層部まで帯電し、多くのスタティック・マークが存在します。

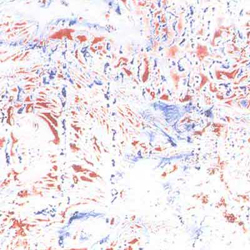

トナーテストサンプル(従来型静電気除去装置にて除電したコロナ処理)

従来型の除電装置で表面電位を0 voltまで落としたサンプルです。スタティック・マークは除去できていません。

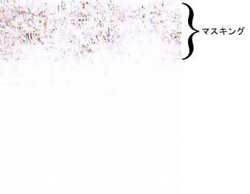

トナーテストサンプル(高密度除電処理を施したコロナ処理フィルム)

高密度除電処理を施したコロナ処理フィルムでは完全にスタティック・マークは除去されています。比較のため、フィルム上部はマスキングをして、故意に高密度除電処理をしない部分を作っています。

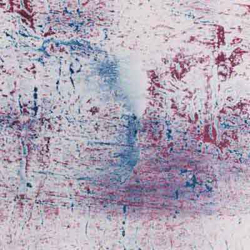

スプレー・コーティング・サンプル(コロナ処理フィルム)

コーティングの条件によりスタティック・マークによる斑が発生します。

スプレー・コーティング・サンプル(高密度除電処理を施したコロナ処理フィルム)

スタティック・マークによる斑が完全になくなっています。

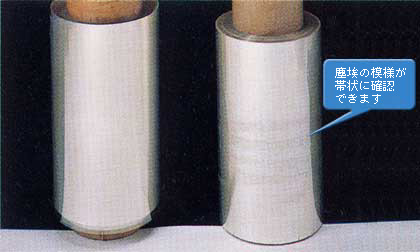

塵埃の付着状態

除電4ヶ月後の埃の付着状態です。左は高密度除電処理を施したフィルムで、右が従来型の静電気除去装置による除電です。スタティック・マークによる塵埃の付着が確認できます。

FAQ

Q1 スタティック・マークとは何ですか?

A1 スタティック・マークとは高帯電による静電気放電によりフィルム深層部(表面から4µm程度まで)にできた帯電模様です。トナーなどの微粒粉を散布すると帯電のパターンにそって模様が現れます。春日電機では赤と青のカラートナーの混合粉をプラスチックフィルム上に散布し、スタティック・マークの有無を判断します。プラス帯電には青色のトナー、マイナス帯電には赤色のトナーが付着 します。

Q2 スタティック・マークの発生の原因は?

A2 主な原因はコロナ処理により発生する高電界による帯電です。その他の原因としてはロールとの摩擦・剥離、帯電装置による強制帯電などが考えられます。

Q3 表面電位が0 voltでもスタティック・マークはあるのですか?

A3 表面電位が0 voltでもスタティック・マークはあります。写真は従来型のACタイプ静電気除去装置にて表面電位を0 voltに落としたフィルムにトナーテストを施したものです。スタティック・マークの存在は一目瞭然です。近傍するプラス帯電とマイナス帯電はお互いに打ち消しあって静電気があるにもかかわらず表面電位測定器では0 voltを示します。

Q4 なぜ従来型の静電気除去装置ではスタティック・マークはとれないのですか?

A4 従来型の静電気除去装置で除電した場合、除電電極で生成されたイオンは表面電位に比例して被除電物体の表面に到達し中和除電を行います。(表1参照)この場合、表面電位が0 voltに近くなればなるほどイオンの到達する量は減少します。よって、スタティック・マークがあるにもかかわらず表面電位が0 voltになるため到達するイオンも0になり、このスタティック・マークは除電されないのです。

Q5 なぜ高密度除電処理システムでスタティック・マークはとれるのですか?

A5 高密度除電処理システムでは除電電極の反対面にイオン吸引電極を設けました。このイオン吸引電極によりフィルムの表面電位が0 voltになってもイオンを高レベルで被除電物体の表面に照射することができ、フィルム深層部の静電気の除電ができるのです。

Q6 なぜ高密度除電処理を施したフィルムは埃がつきにくいのですか?

A6 一般に埃はスタティック・マークにそって付着します。高密度除電処理後のフィルムではスタティック・マークは完全に除去されている上、静電気力はほとんどないため埃が付きにくいのです。